钢材落锤撕裂试验是用一定高度的落锤或摆锤一次性冲断处于简支梁状态的试样,并评定相关性能结果的试验,本文将根据GB/T8363-2018来介绍钢材落锤撕裂试验方法。

1、试验原理

用一定高度的落锤或摆锤一次性冲断处于简支梁状态的试样,测试钢材的落锤撕裂性能,如剪切面积百分数、总吸收能量、裂纹启裂能量等。

2、取样

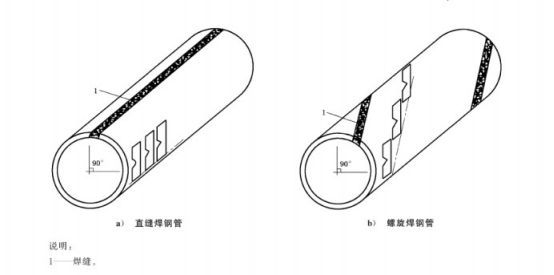

1)在钢板上取样时,取样部位和方向应按相关产品标准、协议的规定或参照GB/T 2975执行。样坯应取自其他力学性能试样的附近。在钢管上取样时,按有关标准或协议规定,如无规定时,按图1所示取样。

图1 在钢管上取样部位示意图

2)在钢管上取样吋,可用全压平或不全压平试样。通常,D/t≥40时,使用全压平试样,D/t <40 时,使用不全压平试样,在试样中部25mm-51 mm长的部位保留钢管的原始曲率。如压平时样坯发生扭曲,则应舍弃该样坯,重新取样。如全压平试样和不全压平试样的试验结果有明显差异,或仲裁试验,则应采用不全压平试样。

3)试样数量应根据有关标准或协议规定,如无规定,一般取2个试样。

4)无论采用何种方法从钢板或钢管上切取试样,应通过机械加工去除剪切变形区或热影响区。

5)缺口几何形状可采用压制缺口或人字型缺口。低韧性管线钢与其他钢材应选用压制缺口,高韧性管线钢优先选用人字型缺口。人字型缺口可降低落锤撕裂试验吸收能量,在一定程度上减小高韧性管线钢经常发生的异常断口的概率。

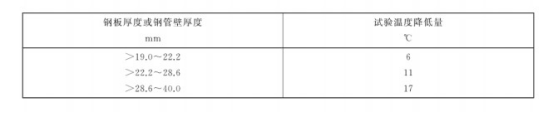

6)如钢板的厚度或钢管的壁厚不大于19.0 mm,应用原板厚或原壁厚试样。如厚度或壁厚大于 19.0 mm,可依据试验机的最大能量采用下列任意一种方式:1、原板厚或原壁厚试样;2、减薄试样,可对试样的一个或两个表面进行机械加工,将试样厚度减薄至19.0 mm ± 0.12 mm。若采用减薄试样,则实际的试验温度应低于规定试验温度,其降低量如表2所示,但试验报告仍按规定的试验温度填写。报告中应标注减薄方法(単面减薄或双面减薄)。

3、试验设备及仪器

1)试验机

试验机可使用万测型号为DIT105C的DWTT落锤冲击试验机或者PIT105E金属摆锤冲击试验机。

a)DIT105C DWTT落锤冲击试验机

该试验机主要用于进行管线钢和中厚钢板铁素体钢的落锤撕裂试验,即DWTT试验。该试验机集机、电、自动控制技术于一体,实现了送料、提锤、冲击、断裂试样收集、抓锤的全自动化过程。另外该试验机设有多道保护措施,大大提高了操作人员及设备使用的安全性。该机是管线钢生产厂家、大型钢厂、钢铁研究院等企业和科研单位常用的测试仪器。

b)PIT105E金属摆锤冲击试验机

该设备是万测研发的一款全球最大能量的摆锤冲击试验机,用于进行中厚板的动态撕裂DT试验及铁素体钢、管线钢等金属材料的DWTT试验,测定试样在动负荷下抵抗冲击的性能,得出DWTT冲击能量,判断材料在动负荷下的力学性质,测定其在断裂型式由脆性转变为韧性的温度范围内一次冲断的试样断口形貌特征,用于高规格、大厚度管线钢及铁素体钢的研究与开发。是中厚板厂、大型钢厂、钢铁研究院等企业和科研单位常用的测试仪器。也可根据客户需求定制仪器化冲击试验机。

2)测温仪器

测温仪器的示值误差不大于± 0.5°C,数显式的分辨力应不大于0.1°C,刻度式的最小分度应不大于 1°C。

4、试验步骤

1)试样的加热与冷却有以下两种方式:

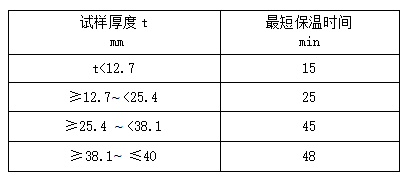

a)液体介质:在-75 °C〜+ 100 °C的温度范围内,应将试样完全浸入装有适宜液体的保温装置内,试样之间的间距以及试样距保温装置边缘或底部的距离应至少为25mm或至少等于试样厚度,取数值较大者。液体温度应在试验目标温度±1°C以内。试样在试验温度中的最短保温时间在表3中给出。为保证温度均匀,应使保温装置内的液体保持连续流动。

表3 液体介质时试样的最短保温时间

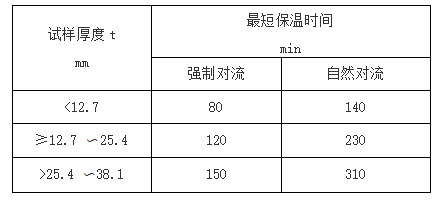

b)气体介质:将试样置于密闭的容器内,试样之间和试样与容器壁(底部和侧壁)之间至少应有50mm或两倍试样厚度的间距,取较大者。容器内应采取措施,使气体介质循环流动以保证温度均匀,容器内所有有效空间的温度与试验目标温度±1℃以内。最短的保温时间应按照表4的规定。

表4 气体介质时试样的最短保温时间

2)从保温装置中取出试样装入试验机并迅速打断。试样自离开保温装置至打断的时间不应超过10s,若超过10s仍未冲击,则应将试样放回保温装置中至少再保温10min。不准许用与试验温度有明显差异的器械接触试样中心部分。

3)安装试样时,应采取适当措施使试样缺口中心线与支座跨距中心一致,允许偏差±1.5mm,并应使试样缺口中心线与锤刃中心线一致,允许偏差±1.5mm。

4)若试验温度超出上文液体介质和气体介质规定的范围,保温装置内介质温度与要求的试验温度的允许偏差为±1°C,或协议规定。

5、试验结果评定

落锤撕裂试验结果包括评定断口的剪切面积百分数(SA%)或同时测定落锤撕裂试验试样总吸收能量(Et)、裂纹启裂能量(Ei)与裂纹扩展能量(Ep)。

1)评定SA%

落锤撕裂试验试样断口形貌通常有两种,一种是试样断口横截面上全部为韧性断裂区或脆性断裂区,另一种是从缺口根部开始呈现脆性断裂区,从缺口根部至锤击侧由脆性断裂转变为韧性断裂。

对于控轧管线钢断口分离面上脆性断裂区的处理和异常断口的评定,应按规定执行。可采用以下方法计算剪切面积百分数:

a)求积法:在附有标尺的断口照片或光学投影图上用求积仪测岀脆性断裂区的面积,用评定断口的评判区域面积减去脆性断裂区面积,再除以评判区域面积,并用百分数表示。这种方法一般用于仲裁或有争议及用其他方法难以确定的情况。

b)比对法:将击断的试样断口与一组和试样厚度相同且经过标定的断口照片或实物断口相对比,得到剪切面积百分数。断口照片和实物断口的标定按求积法的规定进行。

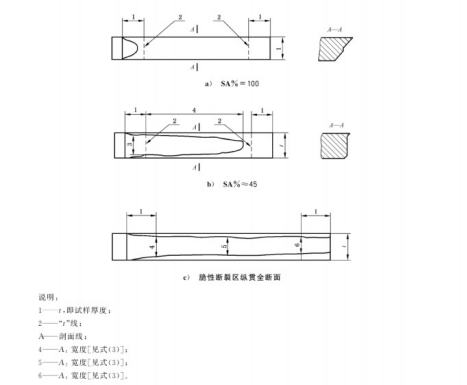

c)测量法:根据图5给出的三种典型的试样断口形貌,用下列方法确定剪切面积百分数。

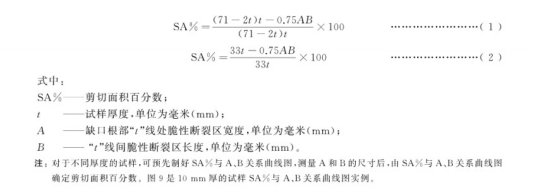

若断口形貌介于图5a)〜图5b),测量“t”线之间脆性断裂区的宽度A和长度B,厚度t<19.0mm的试样按图6式(1)计算剪切面积百分数,厚度t≥19.0mm的试样按图6式(2)计算剪切面积百分数。由式⑴与式(2)计算出的剪切面积百分数通常在45%〜100%。若断口呈图5c)形貌,则在两条“t”线处和两条“t”线之间的中点处测量脆性断裂区的宽度A1、A2、A3,按式(3)计算剪切面积百分数。

图6 剪切面积计算公式

2)测定Et

由机械能守恒原理,采用摆锤式试验机时根据摆锤初始释放角与止摆角的位置,由指针或数显直接示出Et,采用落锤式试验机时需测定试样冲击断裂前后的动能与势能变化量,计算获得Et。

采用摆锤式试验机时,试验前应检査摆锤空打的回零差或空载能耗。(注:釆用摆锤式试验机,总吸收能量Et宜在试验机实际势能的20%〜80%。)

3)测定Ei与Ep

可通过仪器化系统(示波系统),记录落锤冲击试验试样冲击断裂过程中力-位移关系曲线,经积分获得Ei与Ep。

4)试验无效

由于冲击时试样翘曲,导致试样经一次冲击未完全断裂时试验无效。(注:试样厚度小于5mm时容易翘曲。)

5)试验结果的不确定度

影响试验结果不确定度的因素包括试样类型、试样尺寸、尺寸测量不确定度、试样对中状态、试验温度、材料性能、试验机有关参数和断口评定方法等。对于上述因素对试验结果不确定度的影响仍缺少充分的数据分析,因此目前尚不能评定试验结果的不确定度。

版权所有@深圳万测试验设备有限公司 Copyright(C)2024 wance Technologies Ltd.

All Rights Reserved 粤ICP备15055763号